Il moulage per iniezione gioca un ruolo cruciale nell'industria moderna. Ce procédé, qui génère plus de5 milioni di tonnellatepezzi di plastica ogni anno, sono essenziali per vari settori, come l'elettronica, l'automobile e l'elettrodomestico. Puoi ottimizzare il processo per ridurre i costi e migliorarne l'efficacia. In adozione delle tecniche destampaggio a iniezione personalizzato, contribuisci a produrre pezzi di alta qualità riducendo al minimo i rifiuti. L'importanza di questo metodo risiede nella capacità di rispondere alla domanda di croissant di materiali biodegradabili, favorendo così una produzione più durevole.

Riduzione dei costi e miglioramento dell'efficacia

Nel dominio del modellaggio per iniezione, ridurre i costi e migliorarne l'efficacia è essenziale per restare competitivi. Puoi raggiungere questo obiettivo adottando strategie e tecniche specifiche.

Strategie di riduzione dei costi

Ottimizzazione delle risorse

Per ottimizzare le risorse, è necessario massimizzare l'utilizzo dei materiali e ridurre al minimo le perdite. Utilizzando le tecniche destampaggio a iniezione personalizzato, adatta il processo alle esigenze specifiche di ogni progetto, consentendo di ridurre i materiali eccedenti. Questo approccio alla misura garantisce che ogni grammo di materiale première venga utilizzato in modo efficace, riducendo così i costi di produzione.

Réduction des déchets

La riduzione dei debiti è un'altra strategia chiave. Analizzando il processo di produzione, identifica le fasi che generano il maggior numero di scarti e apporta miglioramenti informatici. Ad esempio, regolando i parametri di moulage, come la temperatura e la pressione, si riducono al minimo gli scarti. Inoltre, il riciclaggio dei materiali non è conforme al processo distampaggio a iniezione personalizzatocontribuire a ridurre i rifiuti e a diminuire i costi.

Tecniche per migliorare l'efficacia

Miglioramento del tempo del ciclo

Per migliorare i tempi del ciclo, è necessario ottimizzare ogni fase del processo di moulage. L'integrazione di tecnologie avanzate, dice che i logici di simulazione, consentono di prevenire e correggere le inefficienze prima dell'inizio della produzione. Riducendo il tempo necessario per ogni ciclo, si aumenta la produttività senza compromettere la qualità dei pezzi prodotti.

Gestione efficace della produzione

Una gestione efficace della produzione riposa su una pianificazione rigorosa e una sorveglianza continua. Utilizzando i sistemi di gestione della produzione, puoi osservare in tempo le prestazioni e identificare rapidamente i fori di impigliamento. Ciò consente di regolare le operazioni per mantenere un flusso di produzione fluido ed efficace. Inoltre, la formazione continua di operatori garantisce che sono equipaggiati per gestire le macchine in modo ottimale, ciò che contribuisce a una produzione più efficace.

Ottimizzazione della qualità dei prodotti

Per garantire prodotti di alta qualità, è necessario adottare misure rigorose di controllo della qualità e migliorare continuamente il processo di produzione.

Controllo della qualità

Mise en place de standard de qualité

È necessario stabilire standard di qualità chiari e precisi per ogni prodotto. Questi standard servono come riferimento per valutare la conformità dei pezzi prodotti. Definendo criteri rigorosi, vi assicuriamo una produzione omogenea e di alta qualità. Le norme industriali e i dati empirici svolgono un ruolo cruciale in questa iniziativa. Ti aiutano a giustificare ogni decisione e parametro, garantendo così le prestazioni ottimali del prodotto finale.

Utilizzo di strumenti di misurazione avanzati

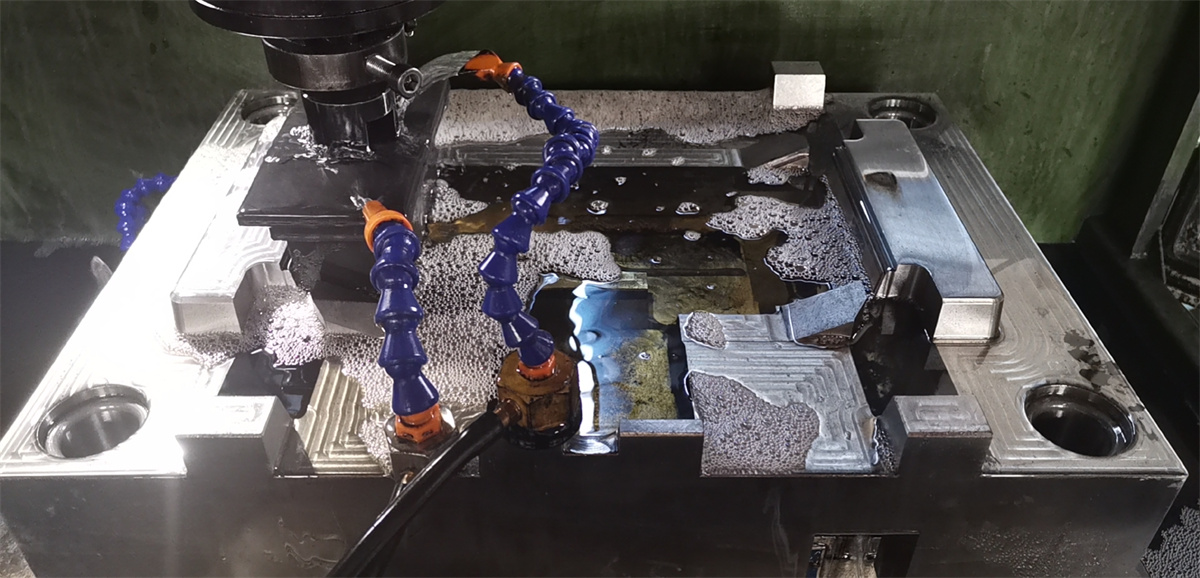

L'utilizzo di strumenti di misurazione avanzati è essenziale per verificare la conformità dei prodotti agli standard stabiliti. Questi strumenti consentono di rilevare i carrelli e di apportare correzioni rapide. Ad esempio, i sensori di alta precisione possono misurare la temperatura e la pressione della muffa, ottimizzando anche la qualità dei pezzi. Integrando queste tecnologie, si riducono i difetti e si migliora l'efficacia globale del processo di stampaggio ad iniezione.

Miglioramento del processo di produzione

Analisi dei difetti e delle correzioni

L'analisi dei difetti è un passaggio cruciale per migliorare la qualità dei prodotti. È necessario identificare le cause profonde dei difetti e mettere in opera soluzioni correttive. Ad esempio, regolare i parametri di moulage, come la temperatura e la pressione, può ridurre le battute. Adottando un approccio proattivo, migliorerai la qualità dei prodotti e ridurrai al minimo i danni.

La formazione continua degli operatori

La formazione continua degli operatori è indispensabile per mantenere un alto livello di qualità. Formando regolarmente il tuo personale, ti assicuriamo che padroneggiano le ultime tecniche e tecnologie di moulage. Questa competenza ti consente di gestire in modo efficace le macchine e di risolvere rapidamente i problemi. Un'équipe ben formata contribuisce a una produzione più fluida e a prodotti di migliore qualità.

Utilizzo di tecnologie avanzate e automatizzazione

L'integrazione di tecnologie avanzate e l'automazione trasformano il moulage per iniezione, rendendo il processo più efficace e preciso. Puoi prendere parte a queste innovazioni per migliorare la qualità dei prodotti e ottimizzare le prestazioni globali.

Integrazione di nuove tecnologie

Impressione 3D per la pagina del prototipo

L'impressione 3D rivoluziona la prototipazione nel moulage per iniezione. Puoi creare prototipi in modo rapido e poco costoso, cosa che ti consente di testare e affinare le idee prima della produzione in serie. Questa tecnologia riduce i tempi di sviluppo e migliora la precisione dei prototipi, garantendo che i prodotti finali rispondano agli attenti.

Logiciels de simulation

I logici di simulazione svolgono un ruolo cruciale nell'ottimizzazione del processo di stampaggio a iniezione. Utilizzando questi strumenti è possibile modellare e analizzare ogni fase del processo, identificando così le inefficienze e i punti di miglioramento. Permette di regolare i parametri di moulage, come la temperatura e la pressione, per ottenere risultati ottimali. Le simulazioni aiutano anche a prevenire i potenziali predefiniti, riducendo anche gli scarti e migliorando la qualità dei pezzi.

Automatisation des Processus

Robot per la manipolazione dei pezzi

L'automazione tramite l'utilizzo di robot migliora considerevolmente l'efficacia dello stampaggio a iniezione. È possibile automatizzare i compiti ripetitivi, ovvero la manipolazione, il prelievo e l'empilazione dei pezzi. Questo riduce non solo i costi di lavorazione, ma aumenta anche la precisione e la velocità del processo. I robot riducono al minimo gli errori umani e garantiscono una manipolazione delicata dei pezzi, preservandone anche la qualità.

Sistemi di controllo automatizzati

I sistemi di controllo automatizzati sono essenziali per monitorare e ottimizzare il processo di stampaggio a iniezione. Integrando questi sistemi, puoi vedere in tempo reale il consumo di energia, la qualità dei prodotti e le prestazioni del processo. Le funzioni avanzate di automatizzazione e controllo consentono di regolare rapidamente i parametri per mantenere una produzione efficiente e redditizia. Questi sistemi garantiscono una sorveglianza continua, aiutano a identificare e risolvere i problemi che non influenzano la produzione.

Selezione e gestione dei materiali

Scelta dei materiali appropriati

Analizzare le proprietà dei materiali

Pour réussir dans le moulage par injection, vous devez choisir les matériaux avec soin. Ogni materiale possiede proprietà uniche che influenzano la qualità e la durabilità dei prodotti finiti.Norck, esperto di materiali, spiega l'importanza di comprendere le caratteristiche delle resine plastiche. Devi valutare dai fattori la resistenza al calore, la flessibilità e la durabilità. Per esempio, il polietilene offre una buona resistenza chimica, mentre il nylon è ideale per i pezzi che richiedono una grande resistenza meccanica.

Selezione in funzione delle applicazioni

La selezione dei materiali deve corrispondere alle esigenze specifiche di ogni applicazione. È necessario considerare l'ambiente in cui viene utilizzato il prodotto. Per applicazioni che richiedono prestazioni elevate, le materie plastiche come il PEEK o l'Ultem sono consigliate. Questi materiali resistono alle temperature elevate e alle condizioni estreme. Scegliendo il buon materiale, si garantisce la funzionalità e la longevità del prodotto.

Gestion Efficace des Stocks

Ottimizzazione dei livelli di stock

Una gestione efficace delle azioni è fondamentale per ridurre le spese ed evitare le perdite. È necessario mantenere un equilibrio tra l'approvazione e la domanda. Utilizzando i sistemi di gestione delle azioni, è possibile seguire i livelli di azione in tempo reale. Ciò consente di regolare i comandi in base alle esigenze attuali, evitando così il surplus o le rotture del stock.

Riduzione dei costi di stoccaggio

Per ridurre i costi di stoccaggio è necessaria una pianificazione strategica. È necessario ottimizzare lo spazio di stoccaggio e ridurre al minimo i ripiani associati. Adottando la pratica che prevede lo stoccaggio in flusso, si riduce il consumo di spazio aggiuntivo. Riduce i costi di stoccaggio e migliora l'efficacia globale della catena di approvvigionamento. Una gestione efficace delle scorte contribuisce a una produzione più redditizia e a un migliore utilizzo delle risorse.

Conception et Maintenance des Moules

Conception Optimisée des Moules

Utilizzo del software CAO

Per concepire stampi efficaci, è necessario utilizzare i logici di Conception Assistée par Ordinateur (CAO). Questi strumenti consentono di creare modelli precisi e dettagliati, essenziali per lo stampaggio ad iniezione di precisione. Grazie al CAO, puoi simulare il processo di moulage, identificare le zone problematiche e regolare la concezione prima della fabbricazione. Riduce gli errori e ottimizza l'accumulo dei materiali, minimizzando anche i difetti come la porosità e la fessurazione termica. Integrando queste tecnologie, migliorerai la qualità delle muffe e prolungherai la tua vita.

Collaborazione con gli ingegneri

La collaborazione con gli ingegneri sperimentati è cruciale per la concezione ottimizzata delle muffe. Questi professionisti possiedono l'esperienza necessaria per valutare le esigenze specifiche di ogni progetto e proporre soluzioni adatte. Lavorando insieme, puoi effettuare simulazioni e test per verificare la fattibilità del concepimento. Gli ingegneri ti aiutano anche a scegliere i materiali appropriati, come l'alluminio o l'acciaio di alta qualità, per garantire la durata delle muffe. Questa collaborazione assicura che le muffe rispondano agli standard di qualità e di prestazione richiesti.

Manutenzione preventiva des Moules

Pianificazione degli antipasti regolari

Per mantenere le muffe in buono stato, è necessario pianificare gli antipasti regolarmente. Questa manutenzione preventiva consente di rilevare e correggere i problemi prima che non incidano sulla produzione. Effettuando controlli frequenti, identificare i segni di usura e prendere misure per evitare difetti. Include la pulizia, la lubrificazione e la sostituzione dei pezzi usati. Una pianificazione rigorosa degli ingredienti prolunga la durata della vita delle muffe e riduce i tempi di arresto, aumentando così l'efficacia della produzione.

Riparazione e regolazione delle muffe

In caso di problemi, è necessario effettuare riparazioni e regolazioni per ripristinare la funzionalità delle muffe. Ciò può includere la lucidatura delle superfici, il riallineamento dei componenti o la sostituzione dei pezzi danneggiati. Adottando un approccio proattivo, si riducono al minimo le interruzioni della produzione e si garantisce la qualità dei pezzi prodotti. Le regolazioni regolari garantiscono che le molecole funzionino in modo ottimale, riducendo così i costi di fabbricazione legati allo sbavatura e ai ritorni.

Hai scoperto le strategie essenziali per ottimizzare il processo di iniezione. Utilizzando queste tecniche è possibile ridurre i costi, migliorare l'efficacia e garantire una qualità superiore dei prodotti. Ecco alcune raccomandazioni pratiche:

- Investi nelle tecnologie avanzate: L'automazione e l'integrazione di nuove tecnologie, come l'impressione 3D e la logica di simulazione, possono trasformare il vostro processo di produzione.

- Adotta un approccio proattivo: Analizzare regolarmente le impostazioni predefinite e formare continuamente gli operatori per mantenere un alto livello di qualità.

- Incoraggiare l'innovazione continua: Affidati alle ultime tecnologie avanzate per migliorare i tuoi metodi e rispondere alle esigenze del mercato.

Adottando queste pratiche, ti posizionerai per la crescita in un settore in costante evoluzione.